Фабрика оправ для очков 2025

Что ж, фабрика оправ для очков… В 2025-м, как и сейчас, это тема, полная противоречий. Все говорят о новых материалах, 3D-печати, автоматизации, но реальность часто оказывается гораздо сложнее. Главное – не зацикливаться на трендах, а понимать, что клиент в первую очередь хочет качественный, удобный и стильный продукт. И это не всегда самый технологичный вариант.

Тенденции и их реальная применимость

В последнее время активно обсуждается влияние 3D-печати на производство оправы для очков. Теоретически, это даёт огромную гибкость в дизайне и позволяет создавать уникальные модели. Но на практике – пока что довольно дорого и требует серьезных инвестиций в оборудование и обучение персонала. По нашим расчетам, для полноценного внедрения 3D-печати на производстве нужно не менее двух лет активной работы и значительного увеличения капиталовложений. И не факт, что это окупится в ближайшем будущем. К тому же, 3D-печать пока не позволяет достичь той же прочности и долговечности, что и традиционные методы обработки материалов.

Что касается автоматизации, то здесь вопрос еще более тонкий. Автоматизация некоторых этапов, например, полировки или сборки, безусловно, может повысить производительность и снизить себестоимость. Но автоматизировать процесс проектирования и создания нового дизайна – пока что нереально. Поэтому, скорее всего, автоматизация будет направлена на оптимизацию существующих процессов, а не на их полную замену.

В ООО Вэньчжоу Тяньюань Интернэшнл Трейд мы стараемся находить баланс между инновациями и проверенными временем технологиями. Мы постоянно следим за новыми материалами и техниками, но не торопимся внедрять их в производство без тщательного анализа. Например, мы сейчас активно изучаем возможности использования биоразлагаемых материалов, но пока что они не позволяют нам создавать оправы, которые соответствуют нашим требованиям к прочности и долговечности. Мы понимаем, что экологичность – это важный тренд, но не в ущерб качеству.

Выбор материалов: компромисс между ценой и качеством

Материалы – это, пожалуй, один из самых важных факторов, определяющих качество и стоимость оправы для очков. Ацетат – классический материал, который ценится за свою прочность, гибкость и широкую цветовую гамму. Титан – более дорогой, но и более легкий и прочный. TR90 – это термопластичный полиуретан, который обладает хорошей упругостью и долговечностью. Нержавеющая сталь – это надежный и долговечный материал, который не требует особого ухода.

Наши клиенты часто задаются вопросом: какой материал выбрать? Ответ зависит от множества факторов – от стиля очков до бюджета. Например, для спортивных очков чаще всего выбирают TR90 или титан, а для повседневной носки – ацетат или нержавеющую сталь. Важно понимать, что каждый материал имеет свои преимущества и недостатки, и нет универсального решения. При выборе материала необходимо учитывать не только его характеристики, но и технологичность обработки.

Мы регулярно сталкиваемся с проблемой некачественного ацетата. Некоторые поставщики предлагают слишком дешевый материал, который быстро теряет свои свойства. В результате, очки быстро деформируются или ломаются. Поэтому мы тщательно отбираем поставщиков и проводим строгий контроль качества поступающего материала. В прошлом мы однажды столкнулись с партией ацетата, которая оказалась не той температуры, что и заявлено, что привело к деформации оправы при термообработке. Это обернулось значительными убытками и потерей доверия со стороны клиента.

Производственный процесс: от дизайна до готового изделия

Производственный процесс оправы для очков состоит из нескольких этапов: проектирование, выбор материала, обработка материала, полировка, сборка, контроль качества и упаковка. Каждый этап требует определенных навыков и оборудования.

Проектирование – это, пожалуй, самый творческий этап. Дизайнеры разрабатывают новые модели очков, учитывая последние тенденции в моде и анатомию лица. Мы используем как традиционные методы проектирования, так и современные программы 3D-моделирования.

Обработка материала – это процесс придания материалу необходимой формы. Мы используем различные методы обработки – фрезеровку, литье под давлением, экструзию. Выбор метода обработки зависит от материала и сложности конструкции.

Полировка – это процесс придания поверхности оправы гладкости и блеска. Мы используем различные виды полировки – механическую, химическую, электрополировку. Важно, чтобы полировка была выполнена качественно, чтобы не повредить материал.

Контроль качества – это важный этап, который позволяет выявить дефекты на ранней стадии. Мы проводим контроль качества на всех этапах производства – от поступления материала до упаковки готового изделия. Это позволяет нам гарантировать высокое качество нашей продукции.

Перспективы развития

Что ждет фабрику оправ для очков в 2025-м? На мой взгляд, главные тенденции – это экологичность, персонализация и повышение качества. Потребители все больше внимания уделяют экологичности продукции, поэтому производители будут все больше использовать биоразлагаемые материалы и технологии переработки отходов.

Персонализация – это еще одна важная тенденция. Потребители хотят иметь очки, которые соответствуют их индивидуальным потребностям и предпочтениям. Производители будут все больше предлагать услуги по индивидуальному дизайну и изготовлению очков.

Повышение качества – это постоянная задача. Производители будут все больше инвестировать в новые технологии и материалы, чтобы создавать более прочные, легкие и долговечные очки. Мы в ООО Вэньчжоу Тяньюань Интернэшнл Трейд стараемся идти в ногу со временем и постоянно совершенствовать наши производственные процессы. Надеюсь, в будущем, у нас получится предложить клиентам еще более качественные и инновационные решения.

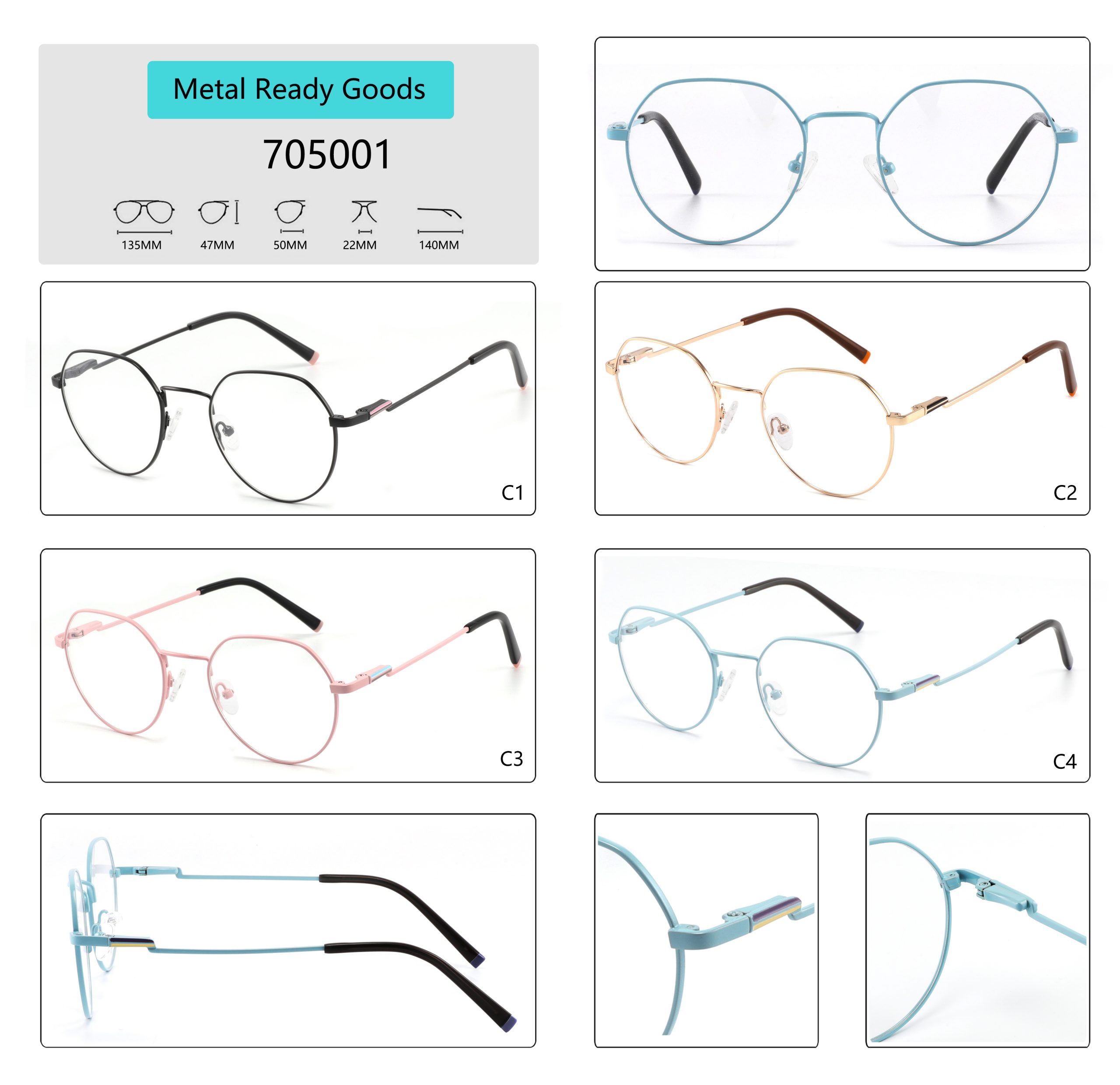

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Солнцезащитные очки Famous One

- Лёгкие оправы для очков

- Ведущая страна по продаже брендовых солнцезащитных очков

- Купить легкие оправы

- Купить Солнцезащитные очки в большой оправе

- Поставщики мужских оправ для очков

- Ведущие очки в винтажном стиле

- Поставщики ацетатных оправ

- Дешевые азиатские оправы для лица

- Дешевые очки Ray-Ban производитель России