Завод по производству оправ для круглых лиц

Итак, опра для очков. Звучит просто, но на деле – это целая куча нюансов. Часто люди думают, что это просто сборка готовых деталей, а это, мягко говоря, заблуждение. Конечно, автоматизация играет большую роль, но без квалифицированных мастеров, понимающих тонкости материалов и конструкции, никак. Мы долгое время сталкивались с этим, когда клиенты, имея какие-то представления об окончательной стоимости, удивлялись разнице между 'простым' и 'сложным' дизайном. Вопрос не в количестве деталей, а в технологичности и сложности исполнения.

Завод по производству оправ: что стоит учитывать?

Первое, что приходит в голову при упоминании завода по производству оправ – это оборудование. Современные станки EDM, фрезерные центры, лазерные системы – все это важно. Но вот насколько эффективны эти станки, и кто их обслуживает – это уже совсем другая история. Мы, например, несколько лет назад вложились в новую линию фрезерного оборудования, но самым сложным оказалось найти специалистов, способных правильно настраивать и поддерживать его в рабочем состоянии. Замена комплектующих, калибровка – все это требует опыта и постоянного обучения.

Еще один ключевой фактор – это выбор материалов. Ацетат – это удобно, легко окрашивается, но требует определенной температуры и давления при формовке. Титан – прочный, легкий, но более сложен в обработке. TR90 – гибкий, ударопрочный, но не всегда подходит для определенных дизайнов. Попытки использовать 'дешевый' ацетат часто заканчивались дефектами и низким качеством готового продукта. Мы стараемся всегда закупать материалы у проверенных поставщиков, чтобы минимизировать риски.

Качество материалов: краеугольный камень

Помню, однажды получили заказ на производство партий оправ из ацетата, полученные в результате проведенного нами аудита были сомнительного качества. Цвет был неравномерный, материал – хрупкий. Пришлось полностью переделывать партию, что, конечно, сказалось на сроках и бюджете. Это хороший пример того, как экономия на материалах может обернуться большими проблемами в дальнейшем. В итоге, клиенту пришлось понести убытки, а репутации – тоже.

Иногда мы видим попытки удешевить производство за счет использования вторичного сырья. Это рискованный шаг. Хотя технически возможно использовать переработанный ацетат, качество таких оправ обычно оставляет желать лучшего. Внешний вид, прочность, стойкость к царапинам – все это страдает. Поэтому мы стараемся избегать таких решений, даже если это немного увеличивает стоимость.

Процесс производства: от идеи до готового изделия

Процесс производства оправ для очков можно разделить на несколько этапов: проектирование, формовка, обработка, покраска, сборка и контроль качества. Проектирование – это, конечно, важный этап, но он напрямую зависит от навыков дизайнеров и их способности учитывать технологические ограничения. Часто бывает, что красивый, но непрактичный дизайн сложно реализовать в массовом производстве.

Формовка – это, как правило, экструзия или литье под давлением. Экструзия подходит для производства простых форм, литье – для более сложных. Мы используем оба метода в зависимости от дизайна оправы. Обработка включает фрезерование, шлифовку, полировку. Покраска может быть как традиционной, так и порошковой. Сборка – это соединение отдельных деталей, а контроль качества – проверка соответствия готового изделия требованиям.

Контроль качества: не для галочки

Мы уделяем особое внимание контролю качества на всех этапах производства. Недостаточно просто проверить готовую оправу – нужно следить за каждым шагом. Например, после формовки мы проверяем геометрические размеры, чтобы убедиться, что оправа соответствует чертежам. После обработки – проверяем гладкость поверхности, отсутствие царапин и дефектов. После покраски – проверяем равномерность покрытия, отсутствие сколов и трещин.

Иногда возникают ситуации, когда выявляются дефекты на поздних этапах производства. Это требует переделки партии, что увеличивает затраты и задерживает сроки. Поэтому мы стараемся выявлять и устранять дефекты на самых ранних этапах, чтобы избежать проблем в дальнейшем. Это не просто формальность, это – гарантия качества.

Сложности и ошибки: что мы вынесли

Несколько лет назад мы пытались использовать более дешевый вид полимеров для производства оправ для очков, предполагая, что это позволит снизить себестоимость продукции. В результате получили партии оправ с низкой прочностью и хрупкостью. Постоянно возникали проблемы с поломками, клиенты жаловались на низкое качество. В итоге, пришлось отказаться от этого материала и вернуться к использованию проверенных временем полимеров.

Еще одна ошибка – недооценка важности обучения персонала. Мы думали, что старая команда справится с новыми станками, но оказалось, что им не хватает квалификации для их обслуживания и настройки. Пришлось нанять новых специалистов и организовать дополнительное обучение для старых.

Перспективы развития: что ждет производство?

Сейчас наблюдается тенденция к увеличению спроса на индивидуальные оправы для очков. Люди хотят иметь уникальный дизайн, который отражает их индивидуальность. Это требует более гибкого производства и использования новых технологий. Мы рассматриваем возможность внедрения 3D-печати для производства оправ по индивидуальным заказам.

Также мы планируем расширить ассортимент материалов и цветов. Появляются новые полимеры, которые обладают улучшенными характеристиками. Мы хотим предложить нашим клиентам более широкий выбор вариантов, чтобы они могли найти оправу, которая идеально подходит им.

В целом, рынок оправ для очков – это динамично развивающаяся индустрия. Чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать технологии, повышать качество продукции и внимательно относиться к потребностям клиентов. Ведь в конечном итоге, люди покупают не просто оправу – они покупают уверенность в своем виде и комфорт.

ООО Вэньчжоу Тяньюань Интернэшнл Трейд (https://www.tengeneyewear.ru) – это фабрика, специализирующаяся на производстве очков. Основная продукция: солнцезащитные очки и оптические оправы. Мы стремимся обеспечить высокое качество продукции и индивидуальный подход к каждому клиенту. Наша команда состоит из опытных специалистов, которые обладают глубокими знаниями в области производства очков. Мы постоянно следим за новыми технологиями и материалами, чтобы предлагать нашим клиентам самые современные и качественные решения.

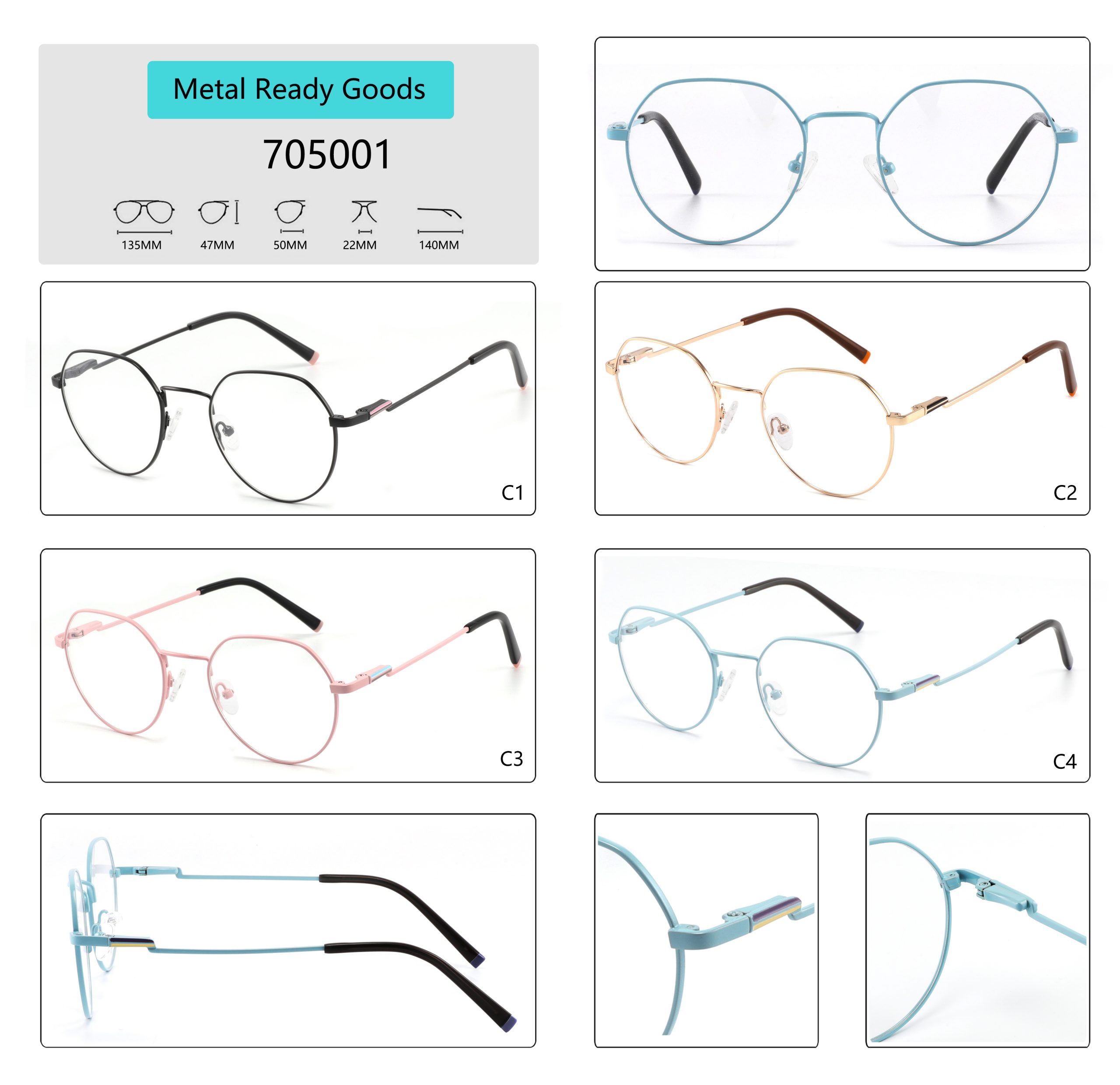

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Лучшие страны-покупатели для OEM мода женщины солнцезащитные очки фотографии

- Производители стекол для солнцезащитных очков

- Высокое качество самые модные солнцезащитные очки

- Дешевые производители самых модных солнцезащитных очков

- Ведущие страны-покупатели дешевых спортивных солнцезащитных очков

- Ведущие металлические оправы с памятью

- Дешевые 2025 Женские Очки Оправы Производители

- Цены на модные солнцезащитные очки фото

- OEM мужские титановые оправы для очков

- Китайские покупатели мужских титановых оправ для очков