Производители оптических оправ

Говоря о производителях оптических оправ, сразу приходит в голову огромный рынок, переполненный предложениями. Но что действительно стоит за этим? Часто встречается упрощение – думают, что достаточно заказать несколько тысяч штук, и все готово. Но на деле, выбор материала, фурнитуры, процесса производства – это целый комплекс решений, от которых напрямую зависит качество и, как следствие, репутация. Недавно, мы сталкивались с ситуацией, когда 'дешёвый' поставщик оказался кошмаром в плане стабильности и качества – заказы срывались, материалы были не те, а себестоимость росла до небес. Вот о чем я хочу сегодня рассказать.

Материалы: больше, чем просто пластик

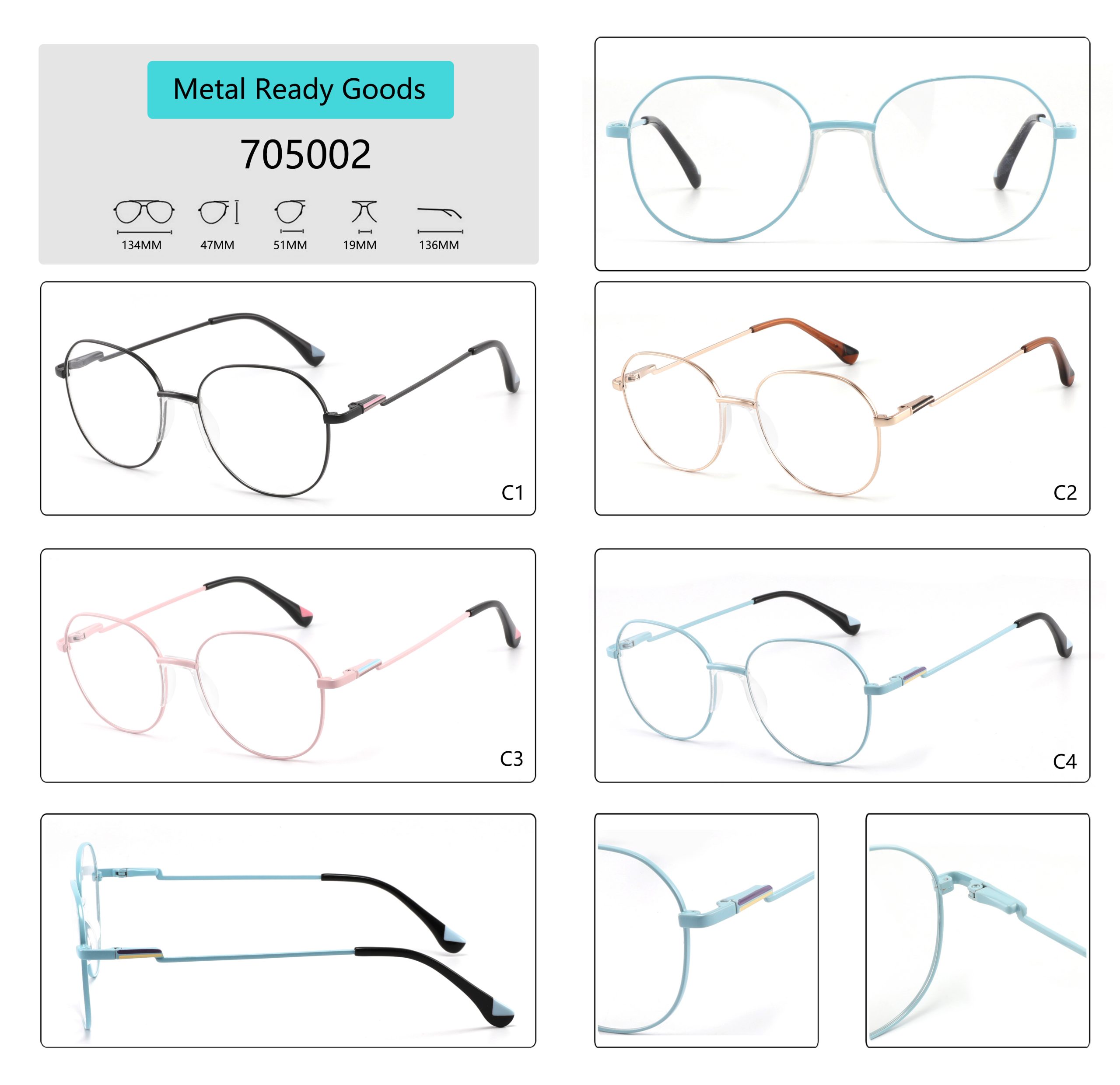

Первое, о чем стоит задуматься – выбор материала. Ацетат, титан, TR90, металл – у каждого свои преимущества и недостатки. Ацетат – это, конечно, популярный вариант, но он подвержен деформации при определенных температурах. Титан – легче и прочнее, но и дороже. TR90 – гибкий, долговечный, но не всегда подходит для классических моделей. Иногда, клиенты хотят что-то 'по-особенному', заказывают оправы из дерева, карбона или даже биопластика. Конечно, эти материалы могут быть интересными с эстетической точки зрения, но нужно учитывать их практичность, прочность и устойчивость к износу. Мы, например, недавно экспериментировали с использованием карбона для создания эксклюзивных коллекций, но быстро поняли, что обслуживание таких оправ требует специальных навыков и оборудования. Это влияет на конечную стоимость и сложность логистики.

Проблема не только в материале, но и в его качестве. Даже в пределах одного и того же материала, могут быть существенные различия. Например, ацетат бывает разной плотности и прочности, и это напрямую влияет на устойчивость оправы к трещинам и деформациям. При выборе материала, я всегда рекомендую заказывать образцы и проводить испытания – не стоит экономить на этом.

Важно понимать, что в современном мире появляется все больше экологичных материалов. Например, биопластик на основе кукурузного крахмала становится все более популярным. Он не только экологически чистый, но и обладает хорошими механическими свойствами. Однако, цена на биопластик пока еще выше, чем на традиционные материалы.

Фурнитура: мелочи, решающие все

Следующий важный аспект – фурнитура. Замок, заушники, шарниры – все это определяет комфорт и долговечность оправы. Дешевая фурнитура быстро выходит из строя, что приводит к неудобствам для пользователя и негативной репутации для производителя. Мы всегда стараемся использовать фурнитуру от проверенных поставщиков, которые предлагают гарантию на свою продукцию. Иногда возникают ситуации, когда клиенты заказывают очень дешёвую фурнитуру, а потом жалуются на её ненадежность. Это классическая история: стремление сэкономить в итоге обходится дороже.

Я рекомендую обращать внимание на качество обработки фурнитуры – отсутствие заусенцев, гладкие поверхности, надежное соединение деталей. Также стоит проверить устойчивость фурнитуры к коррозии и механическим повреждениям. Некоторые поставщики предлагают фурнитуру с антикоррозийным покрытием, что значительно увеличивает срок службы оправы.

Не забывайте о комфорте. Хорошая фурнитура должна быть удобной в использовании и не вызывать дискомфорта при ношении оправы. Попробуйте протестировать разные варианты фурнитуры перед тем, как сделать окончательный выбор.

Производственный процесс: от модели до готового изделия

Производственный процесс включает в себя несколько этапов – от создания эскиза и модели до полировки и контроля качества. На первом этапе, разрабатывается дизайн оправы и создается 3D-модель. Затем, модель переносится на штампы и начинается процесс формовки материала. После формовки, оправа проходит стадию шлифовки и полировки. И, наконец, наносится фурнитура и проводится контроль качества. Каждый этап требует квалифицированных специалистов и современного оборудования.

Мы сотрудничаем с несколькими фабриками, которые имеют современное оборудование и опыт в производстве оптических оправ. Важно, чтобы фабрика имела четкую систему контроля качества и соблюдала технологические процессы. Не стоит экономить на контроле качества – это поможет избежать брака и повысить удовлетворенность клиентов. При выборе фабрики, я всегда обращаю внимание на ее сертификаты соответствия и отзывы клиентов.

Особое внимание уделяется контролю размеров и формы оправы. Небольшие отклонения от заданных параметров могут привести к неудобству при ношении оправы. Для контроля размеров используются специальные измерительные инструменты и оборудование.

Вызовы и перспективы

Сейчас, одна из главных проблем – нехватка квалифицированных кадров. Хороших мастеров по обработке металла и пластика становится все меньше, а спрос на качественные оптические оправы растет. Также, возрастает конкуренция на рынке, что заставляет производителей постоянно искать новые способы снижения себестоимости и повышения качества продукции. Некоторые компании пытаются автоматизировать производственный процесс, но это требует значительных инвестиций. Мы, например, изучаем возможности внедрения новых технологий, но пока не готовы к масштабным изменениям.

Я думаю, что в будущем, будет расти спрос на индивидуальные оптические оправы, которые будут изготавливаться по индивидуальным размерам и дизайну. Это потребует развития технологий 3D-печати и других инновационных методов производства. Важно не забывать и об экологичности – в будущем, будет все больше спрос на оправы из экологически чистых материалов.

Конечно, производство оптических оправ – сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Но при правильном подходе, можно создавать качественные и красивые оправы, которые будут радовать клиентов долгие годы.

ООО Вэньчжоу Тяньюань Интернэшнл Трейд (https://www.tengeneyewear.ru) активно развивает производство очков, предлагая широкий ассортимент продукции, включая оптические оправы. Они уделяют внимание использованию различных материалов и фурнитуры, стремясь к созданию качественных и долговечных изделий. Компания постоянно совершенствует производственные процессы, внедряя новые технологии и следя за трендами рынка. Их опыт может быть полезен другим производителям в этой сфере.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель дешевых легких титановых оправ

- Дешевые производители 2025 солнцезащитные очки для женщин

- Топ стран-покупателей для OEM Мужские солнцезащитные очки Луч

- Дешевые оправы для очков с широкой дужкой

- Фабрика солнцезащитных очков с квадратным лицом

- OEM солнцезащитные очки Polaroid

- Лучшие покупатели солнцезащитных очков класса люкс в Китае

- Создатели модных солнцезащитных очков для мужчин 2025

- Высокое качество солнцезащитные очки стекло

- Резные оправы из Китая