Заводы по производству очков с круглой оправой

Очки с круглой оправой… Часто люди ищут их как символ индивидуальности, богемности, а иногда – просто как альтернативу более распространенным формам. Но за кажущейся простотой скрывается целый ряд производственных задач и специфических требований. Не всем понятно, что производство таких оправ – это не просто заливка пластика в форму, а целая цепочка, требующая определенных навыков и оборудования. В этой статье я поделюсь опытом, полученным за годы работы в этой сфере, расскажу о сложностях и возможных решениях. Речь пойдет не о маркетинге и продвижении, а о реальных процессах.

Эскиз и прототипирование: от идеи до формы

Начальный этап – это, конечно же, эскиз. И вот тут возникает первая проблема: круглая оправа – это не просто круг! Ради комфорта и эстетики необходимо учитывать множество факторов: размер, толщину, расположение заушников, внутренний диаметр. Первоначально, конечно, работали с традиционным методом – литьем. Но сразу было понятно, что сложно добиться идеальной геометрии и качества поверхности. Много времени ушло на подбор материалов и эксперименты с технологиями.

Одним из первых вызовов стала разработка формы. Нельзя просто взять готовый шаблон и заливать пластик. Необходимо учитывать усадку материала, направление волокон и другие факторы. Мы долго работали с 3D-моделированием, чтобы максимально точно воссоздать желаемую форму. И это не просто визуализация, это реальный прототип, который потом используется для изготовления окончательной оснастки.

Затем идет прототипирование. Мы тестируем разные материалы, разные методы обработки, чтобы найти оптимальное решение. Особого внимания уделяем эргономике. Оправа должна удобно сидеть на лице, не давить и не сползать. Для этого мы используем различные модели лицевых форм и проводим примерки. Это, пожалуй, самый трудоемкий и важный этап, от которого зависит конечный результат.

Выбор материалов: ацетат, металл и не только

Оправы с круглой оправой могут быть изготовлены из самых разных материалов. Ацетат – это самый популярный вариант. Он достаточно прочный, хорошо поддается окрашиванию и позволяет создавать оправы различных цветов и текстур. Но ацетат – это не единственная опция. Мы также работаем с титаном, нержавеющей сталью и TR90. Каждый материал имеет свои преимущества и недостатки. Титановые оправы, например, очень легкие и прочные, но стоят дороже ацетатных.

При выборе материала необходимо учитывать не только эстетические требования, но и функциональные. Оправа должна быть устойчива к воздействию окружающей среды, не вызывать аллергии и не деформироваться при изменении температуры. Важно также учитывать стоимость материала и трудоемкость обработки. Например, производство оправы из титана требует более сложного оборудования и квалифицированного персонала, чем производство оправы из ацетата.

Мы часто сталкиваемся с проблемами, связанными с выбором цвета. Не всегда удается получить желаемый оттенок. Иногда цвет получается слишком ярким или тусклым. В таких случаях приходится корректировать рецептуру краски или использовать другие методы окрашивания. Это требует опыта и постоянного совершенствования технологического процесса.

Производственный процесс: от литья до полировки

Сам производственный процесс включает в себя несколько этапов: подготовку оснастки, литье пластика, обработку и полировку оправ. Литье пластика – это сложный процесс, требующий точного контроля температуры и давления. Неправильные параметры могут привести к дефектам оправ. Поэтому мы используем современное оборудование и строго соблюдаем технологические нормы.

После литья оправы подвергаются обработке: удалению заусенцев, шлифовке и полировке. Этот этап требует высокой квалификации персонала и использования специального оборудования. От качества обработки зависит внешний вид и долговечность оправ. Мы используем автоматические полировальные машины, которые позволяют добиться идеально гладкой поверхности.

Одна из проблем, с которой мы сталкивались – это деформация оправ при полировке. Это происходит из-за неравномерного распределения давления. Чтобы избежать этого, мы используем специальные полировальные пасты и техники. Также важно правильно настроить параметры полировальной машины и контролировать процесс полировки в режиме реального времени.

Текущие проблемы и поиск решений: тольк0 качественный результат

Сейчас, когда все больше заказов приходится на оправы с сложной формой и нестандартными материалами, возникают новые вызовы. Например, трудно поддерживать стабильное качество при массовом производстве. Не всегда удается добиться однородности цвета и текстуры. Это связано с различиями в партии материалов и особенностями работы оборудования. Для решения этой проблемы мы используем систему контроля качества на каждом этапе производства.

Еще одна проблема – это экологичность. Производство пластиковых оправ связано с использованием большого количества энергии и отходов. Мы стараемся минимизировать негативное воздействие на окружающую среду, используя переработанные материалы и внедряя энергосберегающие технологии. Рассматриваем возможность использования биоразлагаемых пластиков, но пока это дорого и не всегда соответствует требуемым характеристикам.

Наконец, важно постоянно следить за новыми технологиями и тенденциями в этой области. Рынок очков с круглой оправой очень динамичен, и появляются новые материалы, новые методы обработки, новые дизайнерские решения. Чтобы оставаться конкурентоспособными, необходимо постоянно учиться и совершенствоваться.

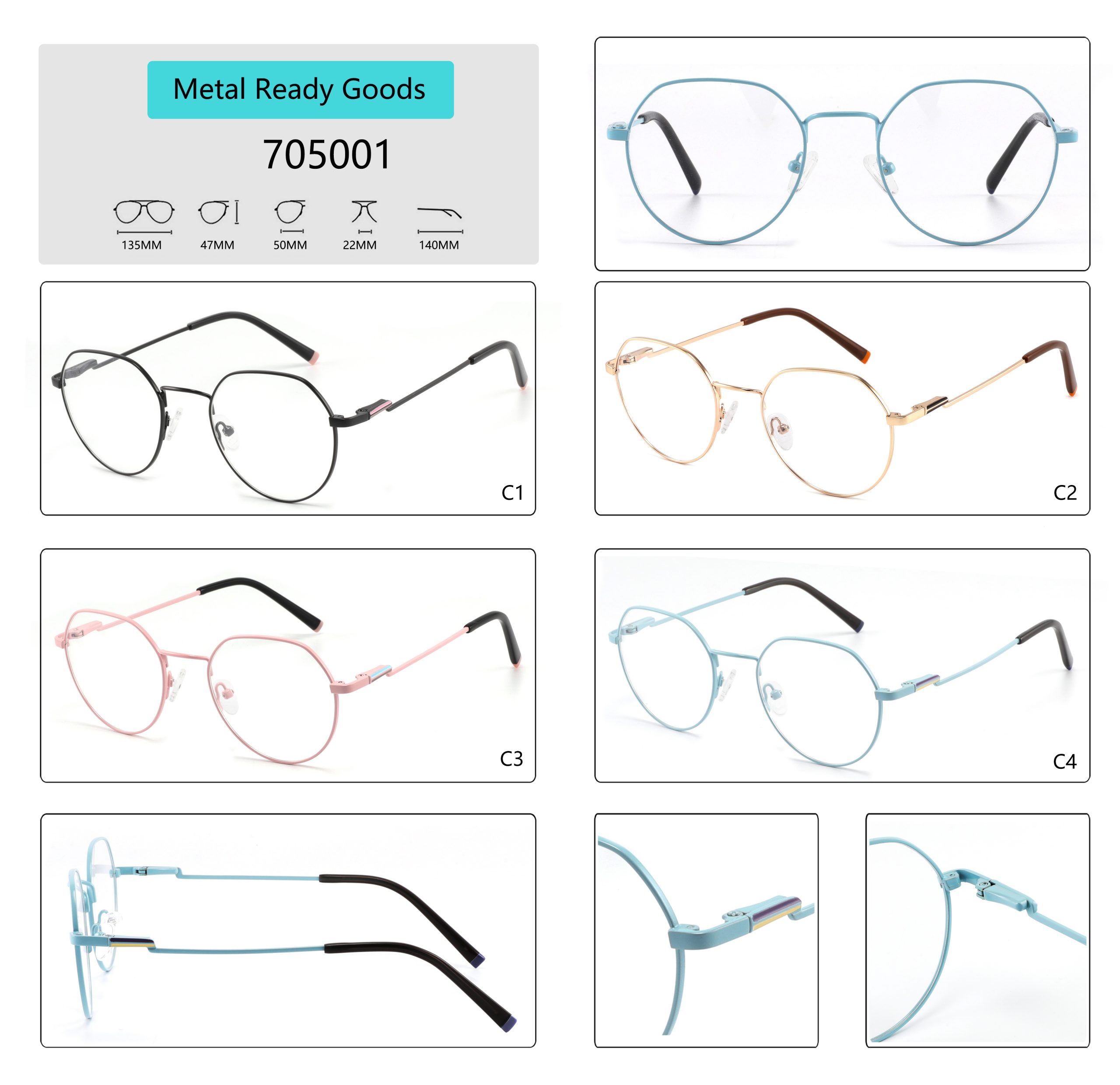

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики легких титановых оправ

- Мужские оправы для очков OEM спб

- Ведущая страна по производству спортивных солнцезащитных очков OEM

- Оптовые мужские оправы для очков Москва

- Китайские ведущие покупатели мужских оправ для очков по рецепту в Китае

- Ведущие Дамы Vision Оправы для очков Фотографии

- Дешевые Мода Солнцезащитные Очки Фотографии

- Знаменитые оправы для очков 2025

- Купить модные солнцезащитные очки 2025

- Фабрика мужских круглых солнцезащитных очков